Smeedproces van emmertanden en adapter

We weten allemaal dat alle verlorenwasgietstukken bestaan uit talloze productieprocessen. CFS-emmertanden maken gebruik van de verlorenwasgiettechniek, ook wel verlorenwasgieten genoemd, inclusief waspatrooninjectie, boomassemblage, schelpbouw, ontwaxen, metaalgieten en andere nabehandelingen. De grootstevoordeel van investeringsgietenis dat het een hoge maatnauwkeurigheid kan bereiken, een goede oppervlakteafwerking en dat het alle complexe vormen van legeringen kan gieten.

Hieronder vindt u de gietprocessen van de baktanden in onze gieterij in elke stap:

Stap 1. Ontwerp baktanden met verschillende vormen en afmetingen, afhankelijk van de marktvraag.

Stap 2. Uitgerust met een complete set mallenverwerkingsapparatuur en een professioneel technisch team, kunnen we machinaal bewerkengereedschapvoor alle soorten precisiegietwerk, inclusief baktanden.

Stap 3. Het maken van een waspatroon is de eerste stap voor het gietenemmer tandenHet wasmodel wordt gebruikt om de holte van de vuurvaste schaal te vormen. Om hoogwaardige tanden te verkrijgen met een hoge nauwkeurigheid in de maatvoering en oppervlakteafwerking, moet het wasmodel zelf een dergelijke hoge nauwkeurigheid en oppervlakteafwerking hebben. Maar hoe krijg je een gekwalificeerd wasmodel? Naast het ontwerpen van een goede mal, moeten we ook uitstekend wasmateriaal en een goed wasmodelproces kiezen. Voordelen van wasmodellen van CFS zijn een laag smeltpunt, een goede oppervlakteafwerking en afmetingen, een hoge sterkte en een laag gewicht.

Stap 4. Het monteren van de boom is het proces waarbij de waspatronen van de tanden van de bak aan het gietkanaalsysteem worden bevestigd.

Stap 5. De belangrijkste procedures voor het bouwen van een ruwbouw zijn:

a. Olie verwijderen van de boomassemblage – Om het vermogen van de coating om te bevochtigen te verbeteren, moeten we de oppervlakteolie van wasmodellen verwijderen.

b. Het onderdompelen van de boomconstructie in de keramische coating en het besproeien van het oppervlak met zand.

c. Laat de keramische plaat drogen en uitharden. Elke keer dat de keramische plaatlaag wordt aangebracht, moet deze worden gedroogd en uitgehard.

d. Nadat de keramische schaal volledig is uitgehard, moeten we de wasvorm uit de schaal verwijderen. Dit proces wordt ontwassing genoemd. Afhankelijk van de verschillende verwarmingsmethoden zijn er veel verschillende ontwasmethoden, de meest gebruikte is de stoommethode met dezelfde druk.

e. keramische schaal voor het roosteren

Stap 6. Giet het vloeibare metaallegeringsmateriaal om de holte van de schelp te vullen.

Stap 7. Reinigen van de tanden van de gietbak, inclusief het verwijderen van de mantel, het gietkanaal, het aangehechte vuurvaste materiaal en het reinigen na de warmtebehandeling, zoals schilfers.

Stap 8. Nawarmtebehandeling, de organisatiestructuur van de tanden van de emmer zal uniform zijn en de slijtvastheid zal sterk worden verbeterd, zodat de levensduur twee keer zo lang zal zijn als voorheen.

Stap 9. Door een volledige inspectie van het materiaal en de mechanische eigenschappen van de baktanden kunnen we effectief voorkomen dat ongeschikte producten op de markt komen.

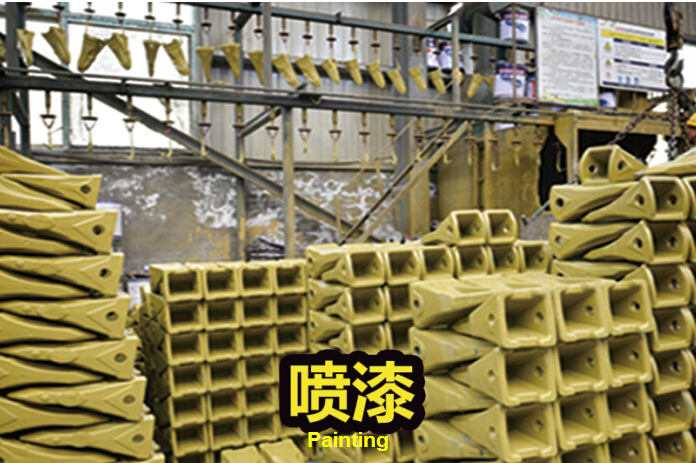

Stap 10. Schilderen in kleuren zoals geel, zwart, groen, enz. om op verschillende merken en machines te passen.

Stap 11. Verpak de tanden van de bak in een standaard houten kist om eventuele schade te voorkomen en lever deze af bij onze klant.